Seite

zurück

Hauptseite

Seite vor

Behandlungsvorschrift

zum

Megola-Zweirad-Auto

A)

Ingangsetzen

1.

Der Hauptbenzinbehälter (Inhalt ca. 12 Liter) wird durch die

unter dem Instrumentenbrett gelegene Eingussöffnung gefüllt, Verschlussklappe

wieder fest angezogen.

2.

Der Hilfsbenzinbehälter rechts der Vordergabel (Inhalt ca. 3

Liter) wird durch sein obere Eingussöffnung ebenfalls gefüllt, der unten

befindliche Hahn (Zufluss zum Vergaser) geöffnet.

3.

Der Oelbehälter links der Vordergabel wird mit 3 kg gutem mitteldünnen

Motorradöl gefüllt. Im Sommer ist dickeres Oel zu verwenden als im Winter. Das

Oel muß bei angeschraubter Oelleitung in einem gleichmäßig dünnen Strahl aus

dem unten befindlichen Hahn abfließen. Vor Ingangsetzten des Motors überzeuge

man sich, dass der Oelhahn offen ist.

4. Der Vorderradständer wird hinuntergeklappt und die Maschine, am vorderen Ende der Lenkstange angefasst, angehoben und vorsichtig rückwärts gezogen, bis sie auf dem Vorderradständer steht. Man überzeuge sich, dass die Maschine fest steht, ehe man den Motor laufen lässt.

5.

Man versichere sich, dass das Stromzuführungskabel sowohl am Magneten

wie auf der rechten Seite am Motorengehäuse gut befestigt ist, dass die 5

Hartgummi-Stromüberleiter fest im Zylindergehäuse, die Zünddrähte in den Überleitern

und an den Kerzenklemmen festsitzen und dass zwischen den Zünddrähten und den

Speichen nirgends weniger als 10 mm Abstand ist.

6.

Man betätige den Dekompressionsheben (links an der Lenkstange) und überzeuge

sich, dass er bei Vorwärtsdrehen des Rades selbstständig wieder in die äußerste

Abwärtsstellung rückt, wobei die Zylinder wieder Kompression zeigen. Beim Hin-

und Herdrehen des Rades muß der rechts an der Achse befindliche

Dekompressionshebel mitfolgen, soweit dies die Anschläge gestatten.

7.

Man stellt nun den Zündhebel (oben an der Lenkstange rechts) auf Spätzündung,

d.h. halb auswärts und den darunter befindlichen etwas längeren Gashebel auf

Leerlauf (aufwärts). Man tut gut, sich am Magneten und Vergaser zu überzeugen,

dass die Stellhebel frei und sicher spielen können und von ihren federn in die

Endstellung gezogen werden. Zum Anwerfen muß die Drosselklappe annähernd

geschlossen sein, (sie wird durch ihre Torsionsfeder geschlossen, durch den Zug

des Bowdenkabels geöffnet).

8.

Man stellt sich vor das Rad, fasst den Pneumatik und gibt dem rad eine

rasche, kräftige Drehung. Längstens beim zweiten oder dritten Mal soll der

Motor anspringen.

9.

Je nach Vergasertype wechselt die Methode, ein benzinreiches Gemisch und

damit ein leichtes Anspringen zu erzielen. Beim Grätzinvergaser darf die

Drossel nicht ganz geschlossen, sondern muß eben angehoben sein. Dieser

Vergaser besitzt auch Tupfer, um den Schwimmerraum vor dem Anspringen zu überschwemmen.

Der Tuto-Vergaser hat unten ein Benzinventil; hebt man dieses mit den Fingern

etwas an, so wird ebenfalls der Vergaser mit Benzin überschwemmt.. Durch vorrübergehendes

Verschließen der Luftöffnung des Vergasers mit der Hand, erhöht man die

Saugwirkung und erzielt ein reicheres Gemisch. Ein letztes Mittel ist

Einspritzen von Benzin aus einem Spritzkännchen in den Vergaserkörper. (siehe

Ansatz F: „Das Beheben von Störungen“). Der Motor soll mit ganz, resp. beim

Grätzinvergaser) fast geschlossener Drossel ruhig und gleichmäßig laufen, bei

allmählichen Öffnen der Drossel entsprechend in der Drehzahl steigen und

schließlich beim Vorrücken der Zündung auf hohe Tourenzahl kommen, daß er

einen gleichmäßigen, singenden Ton erzeugt. Der Motor darf jedoch auf dem Ständer

nur augenblickweiße auf diese Tourenzahl gebracht werden. Überhaupt soll der

Motor nur ausnahmsweise und nur kurze Zeit bei möglichst geringer

Tourenzahl auf dem Ständer laufen. Man achte hierbei sehr darauf, dass die

Maschine wirklich fest auf dem Ständer steht und halte sie während des Laufens

an der Lenkstange fest. Ein schwacher blauer Oelrauch, besonders bei höherer

Tourenzahl, ist ein Zeichen dafür, dass die Ölung richtig arbeitet. Der Motor

soll bei allen Tourenzahlen ganz gleichmäßige Explosionen hören lassen und

ganz wenig merkbare Erschütterungen in der Lenkstange erzeugen. Stellt man eine

unregelmäßige Zündfolge und stärkere Vibrationen fest, so ist dies ein

eichen, dass nicht alle Zylinder gleichmäßig zünden. Diese Erscheinung tritt

meistens nur in den ersten Augenblicken auf, solange der Motor noch kalt ist und

soll verschwinden, sobald er gleichmäßig durchgewärmt ist. Es ist natürlich

keineswegs notwendig, den Motor jedes Mal vor antritt der Fahrt auf dem Ständer

laufen zu lassen.

10.

Es werden nun beide Ständer hochgeklappt und die Maschine mit

vollkommenen angezogenen Dekompressionshebel an den Startplatz geschoben, wobei

im Umgang mit schweren Motorrädern Ungeübte darauf achten müssen, dass die

Maschine nicht das Übergewicht nach Außen bekommt. Unterwegs prüfe man die

Bremsen. Der Start erfolgt am besten, indem man mit ganz aufgeschobenen

Dekompressionshebel in beschleunigten Schritttempo das Rad zwei oder drei

Schritte weit führt – bei ganz, resp. Fast geschlossener Drosselklappe und

mittlerer Zündung wie oben beschrieben – und dann den Dekompressionshebel

plötzlich loslässt. Der Motor wird nun sofort anspringen und in gutem

Schritttempo regelmäßig laufen, sodass man bequem Zeit hat sich seitlich in

den Sitz fallen zu lassen. (Damenreitsitz.) Man kann dann in aller ruhe die

Beine auf die Trittbretter setzen und nun durch allmähliges Öffnen der

Drosselklappe und verstellen der Vorzündung das tempo erhöhen. Wenn der Motor

warm ist kann man auch starten, indem man sich über die Maschine stellt, bei

angezogenem Dekompressionshebel zwei oder drei Schritte tut, dem

Dekompressionshebel loslässt und sich nach erfolgten Anspringen in den Sitz

fallen lässt.

B)

Fahrregeln

1.

Man fahre niemals ab, ohne sich überzeugt zu haben, dass Oel- und

Benzinbehälter gefüllt und die Hähne offen sind. Namentlich gewöhne man sich

an, auch nach kurzen Halten, den Oelhahn zu kontrollieren. Der Motor dar unter

keinen Umständen – selbst nicht im Falle verölter Kerzen – auch nur kurze

zeit ohne Oelzufuhr laufen.

2.

In warmen zustand hält die Maschine bei geschlossener Drossel eine

Geschwindigkeit von ca. 10 km/St. ein. Um im Verkehr noch langsamer zu fahren,

genügt es, von Zeit zu Zeit den Dekompressionshebel etwas zu lüften. Man achte

aber darauf, die Maschine niemals so langsam laufen zu lassen, dass sie unregelmäßig

zu arbeiten beginnt (bockt) oder stecken bleibt.

3.

Zum Bremsen ziehe man den Dekompressionshebel halb an. Nur zum schnellen

anhalten benutzt man außerdem die Bremsen, jedoch nie so scharf, dass das

Hinterrad blockiert wird.

4.

Steigungen fahre man nicht zu langsam, damit der Motor nicht mühsam

arbeiten muß.

5.

Vor Kurven ziehe man den Dekompressionshebel halb an, bis das Tempo genügend

ermäßigt ist und nehme gleichzeitig Gas fort. Durch die kurve lasse man den

Motor in geringer kraft gleichmäßig ziehen. Bei schlüpfrigem Boden vermeide

man in der Kurve starkes Anziehen oder Bremsen des Motors. Im Falle von Gleiten

dekomprimiere man vollständig, ohne zu bremsen.

6.

Stellt man Störungen oder unregelmäßiges Arbeiten des Motors fest, so

gehe man der Sache sofort auf den Grund und beseitige das Uebel. Unregelmäßiges

Arbeiten schädigt den Motor.

7. Man vermeide es anfangs,

die Lenkstange krampfhaft festzuhalten, da dies das Erhalten des

Gleichgewichtes

außerordentlich erschwert. Die maschine steuert

sich mit 2 Fingern und lässt sich auch unschwer freihändig fahren, da sie das

natürliche Bestreben hat, die gerade Linie einzuhalten. Besonders auf schlüpfrigem

boden vermeide man jede Steuerbewegung

.

8.

Man pumpe in kürzeren Zwischenräumen Benzin in den Hilfstank und warte

damit nicht, bis der Motor stehen bleibt.

9.

Bleibt der Motor, zumal an Steigungen oder auf schlechter Strasse

stecken, so ermittle man die Ursache und bringe ihn erst auf den Ständer zu

gleichmäßigen Lauf, bevor man wieder anschiebt.

10.

Bei Fahrten in Nässe und Schnee achte man auf guten Schutz der beiden

Enden des Hochspannungskabels gegen Eindringen von Feuchtigkeit und überziehe

den Magnetapparat mit der Lederhülle.

11.

Bei großer Kälte springt der Motor meist erst an, nachdem das erstarrte

Oel durch Einspritzen von 1 – 3 Zylinder gelöst ist.

12.

Setzt man die Maschine längere Zeit Temperaturen von unter 0 grad aus,

so empfiehlt es sich, vor Antritt der Fahrt erwärmtes Oel einzufüllen und

mehrstündiges Fahren den Oeltank durch eine Filzhülle zu schützen.

13.

Die ersten 400 – 500 km vermeide man es, die Maschine schneller als 40

km zu fahren, da der Motor sonst leicht durch Überhitzung beschädigt werden

kann.

14.

Bei stärkerer Beanspruchung spritze man mit einer Handspritze

gelegentlich etwa 50 ccm Oel direkt in die Kurbelwelle durch das an der Oelpumpe

vorgesehene Schmierloch.

1.

Nach den ersten 50 km Fahrt ziehe man am warmen Motor die Überwurfmuttern

der Ansaugrohre, die Zylinderbefestigungsschrauben, die Gehäusebolzen und die

Lagerschalenmuttern an der Motorgabel gut nach. Andernfalls wirft der Motor Oel

aus und bekommt „falsche Luft“ bei Leerlauf.

2.

Alle 100 km ist die Staufferbüchse auf der Entlüfterwelle etwas

hereinzuschrauben und nach völlig Entleerung neu mit Staufferfett und

Flockengraphit zu füllen. Staufferfett alleine ist nicht wirksam, nur ein

Gemisch von beiden. Ebenfalls alle 100 km ziehe man die Staufferbüchsen an den

Federn um eine Drehung nach. Etwa alle 200 km gebe man etwas Oel in die

Hinterradnabe und die Oellöcher der Verbindungshebel zwischen Haupt- und

Motorgabel.

3.

Die Schmierung der Ventilstößel ist automatisch; gehen die Stössel

schwer oder bleiben gelegentlich hängen, so ist durch den Helmöler außen am

Gehäuse etwas dünneres Maschinenöl oder Petroleum einzuspritzen.

4.

Die Vorderfeder muß von Zeit zu Zeit geschmiert werden; indem man

Staufferfett mit einer Messerklinge zwischen die Federblätter bringt, wahrend

die Maschine auf dem Vorderständer ruht.

5.

Nach 3 – 5000 km fahrt sollen die Kolben und Zylinder von der Oelkohle

gereinigt und die Ventile neu eingeschliffen werden. Hierzu demontiert man

Auspufftöpfe und Ansaugrohre und nimmt die Zylinder herunter. Die Oelkohle wird

mit einem Schraubenzieher aus dem Zylinder und Kolben entfernt. Das Einschleifen

der Ventile lässt sich bei einiger Vorsicht im Schutz des Zylinderinneren gegen

die Schmirgelpaste auch ohne Demontage des Motors vornehmen, da die

Ventilkammern nach Lösen der Ventilverschraubungen auf dem Zylinderkopf bequem

zugänglich sind. Es ist nur nötig, die Ventilfedern durch Herausziehen des

Riegels im Ventilschaft zu entspannen. Das Einschleifen erfolgt in üblicher

Weise durch Hin- und Herdrehen des Ventiltellers mittels Schraubenzieher, wobei

die Paste aus Oel und feinem Schmirgelpulver als Schleifmittel auf den

Ventilsitz gegeben wird. Das Schleifen wird fortgesetzt, bis die Sitzflächen

blank sind und keine schwarzen Flecken zeigen.

6.

Die Bowdenzüge sind von Zeit zu Zeit auf leichtes Gleiten zu

kontrollieren und nötigenfalls an den Enden zu ölen, wobei darauf zu sehen

ist, dass das Oel möglichst weit in die Spirale hineinläuft. Die Kabel sind außerdem

mittels der an ihren Enden befindlichen Stellschrauben nachzuspannen wenn sie

sich gedehnt haben, was anfangs stets der Fall sein kann, besonders an den

Bremszügen.

7.

Von Zeit zu Zeit sind die Schleifbahnen der Schleifkohlen im Magneten,

sowie im Stromverteiler durch Einführen eines sauberen benzingetränkten Läppchens

auf die Spitze beider Räder und ziehe etwa lockere Nippel nach.

8.

Vor und nach jeder längeren Fahrt kontrolliere man die Speichen beider Räder

und ziehe etwa lockere Nippel nach.

9.

Man achten darauf, dass die Ventile der Luftreifen nicht schief stehen,

da diese bei weiterem wandern des Reifens ausgerissen werden. Man befestige den

Reifen mit Sicherungsschrauben an der Felge.

10.

Der Geradführungsbügel des Hinterrades muß in seinem Führungsmuffen

leicht gleiten und von Zeit zu Zeit gereinigt und geölt werden.

11.

Die Oelpumpe sollte nach längeren Fahrten durch Einspritzen von

Petroleum gereinigt und dann mit Oel neu gefüllt werden.

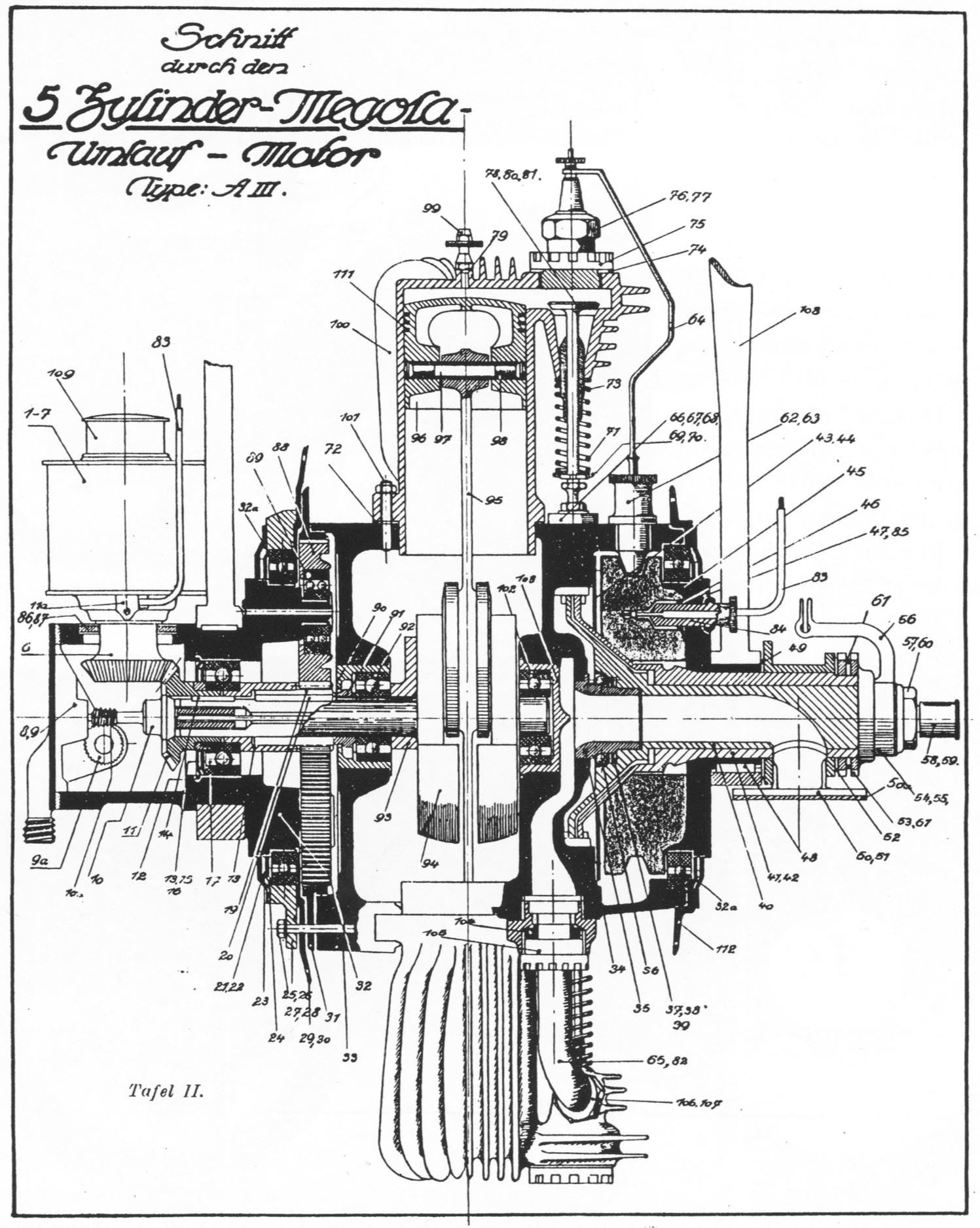

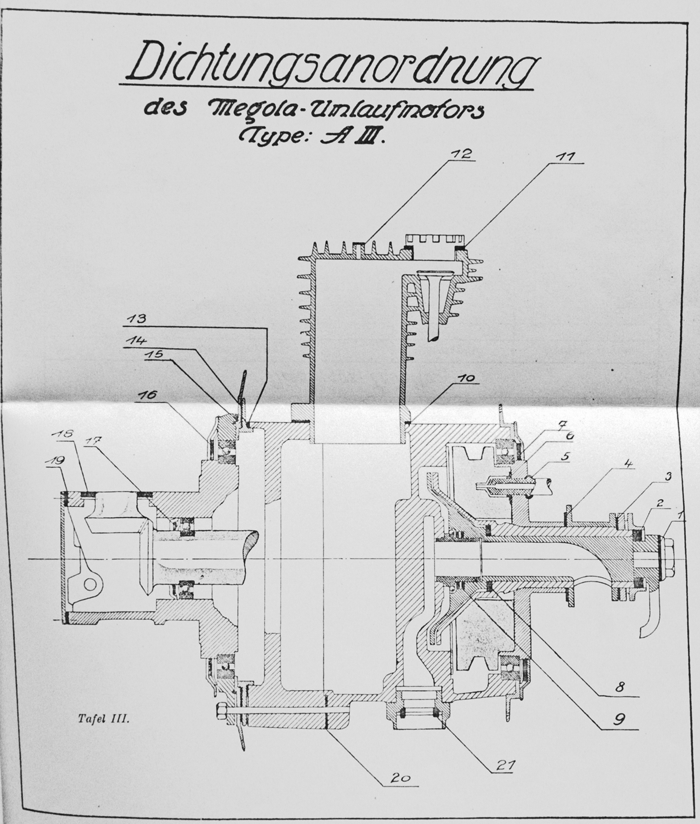

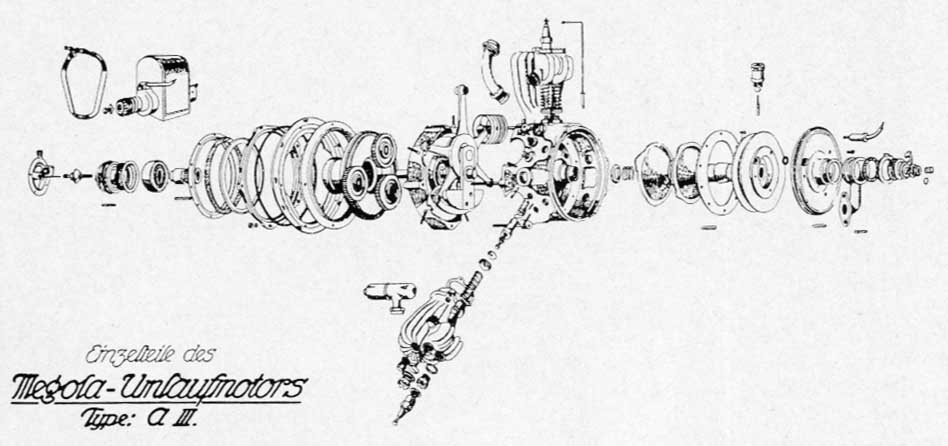

D) Beschreibung des Motors

Der

Motor besteht aus einem Aluminium-Gehäuse (33-34), an welchen außen die

5 Zylinder (100) angeschraubt sind und welches in seinem Inneren

verschiedene gegeneinander abgeschlossene Kammern enthält. In der mittleren

Kammer befindet sich die Kurbelwelle mit den 5 Pleuelstangen und

den Gegengewichten (94). Links davon liegt das Planetengetriebe,

abgeschlossen durch seinen, in der Motorgabel gelagerten Treibstock (32), an dem

außen Magnet (7) und der Oelpumpe (9) befestigt sind. Rechts davon liegt die Gaskammer,

aus fünf Sternförmigen Kanälen bestehend, die in eine Mittelkammer münden.

An diese schließt sich rechts die Nockenkammer an, in der die Nockenscheiben

(40, 41) laufen. Zu äußerst liegt der Stromverteiler (45) und den Abschluss

des Gehäuses bildet der das rechte große Lauflager tragende Kugellagerflansch

(47), dessen Rohrstutzen rechts in der Motorgabel gelagert ist.

In

der Bohrung des Kugellagerflansches sitzen zwei konzentrisch ineinandersteckende

Rohre, die beide an ihren, in der Nockenkammer liegenden Ende trichterförmig

erweitert sind und an der Peripherie des Trichters je 3 Nocken für die Betätigung

der Ventilstößel tragen. Die beiden Nockenreihen liegen in Normalstellung

unmittelbar nebeneinander, so daß sie wie eine einzige, entsprechend breitere

Reihe von drei Nocken wirken. Das innere Rohr, Entlüfterwelle (40) genannt,

kann in dem äußeren, Hauptnockenwelle (41) genannt, etwas hin- und hergedreht

werden, wobei die zweite Nockenreihe sich gegen die erste verschiebt und eine

verlängerte Oeffnung der Ventile bewirkt (Dekompression). Die hohle Entlüfterwelle,

deren inneres Ende auf einem Stutzen des Gehäuses gasdicht gelagert ist, dient

außerdem der Einführung der frischen Gase in die Gaskammer. Der Vergase ist

seitlich der Motorgabel angebracht und empfängt das Benzin durch eine

Schlauchleitung aus dem rechts der Gabel befindlichen Hilfsbenzinbehälter. Die

Gase treten durch eine weite Oeffnung, welche durch die Entlüfter- und

Nockenwelle gebohrt ist, in radialer Richtung aus der Saugleitung des Vergasers

in die Entlüfter- und Nockenwelle gebohrt ist, außen geschlossen und trägt

auf ihrem Stumpf einen kurzen Hebel zur Betätigung der Dekompression (Entlüftung)

(56).

Der

Stromverteiler (45) ist ein ringförmiger Körper aus Isoliermasse und trägt an

seinem Umfang 3 Kontakte, welche der Hochgespannte Magnetstrom durch 5

Ueberleiter (62) mit Schleifkohlen (63) abgenommen und durch starke Kupferdrähte

(64) den Zündkerzen (77) zugeführt wird. Der Strom wird vom Magneten (7) durch

ein Hochspannungskabel (83) über die Gabel hinweg und durch den Abschlussdeckel

hindurch mittels eines Steckers (84) dem Stromverteiler zugeführt.

In

der peripheren Wandlung der Nockenkammer sind die 10 Ventilstößel (66) in

Bronzebuchsen (67) geführt. Sie tragen an einem Ende Rollen, die bei der

Drehung des Gehäuses um die stillstehende Nockenscheiben gleiten und beim

Passieren der Nocken angehoben werden, wodurch sie die Ventile (78) betätigen.

Die

Kurbelwelle (94) besteht aus zwei getrennten Schenkeln, die durch das als

doppelreihige Rollenlager ausgebildete Hauptlager verbunden sind. Während der

rechten Schenkel (Steuerseite) nur einem kurzen im Gehäuse gelagerten

Wellenstummel besitzt, trägt der linke Schenkel (Getriebeseite) den

eigentlichen Wellenschaft, auf dem die Antriebszahnräder des Getriebes (19) und

Magneten (11) befestigt sind; dieser Schaft ist sowohl im Gehäuse als im

Triebstock gelagert. Die Verbindung beider Kurbelschenkel bildet der innere

Laufring des erwähnten Rollenlagers, der nach besonderem patentierten Verfahren

mittels Präzisionsverzahnung in entsprechende Zahnkränze der Kurbelwangen

eingreift. Ein für die Oelung durchbohrter Bolzen presst die drei Teile unverrückbar

zusammen. Auf dem äußeren Laufring des Rollenlagers gleiten die fünf

Segmentpleuel (95). Die Kolben (96) sind aus einer Aluminiumlegierung und tragen

drei Kolbenringe (111).

Das

Gehäuse besteht aus zwei Hälften, zwischen denen eine Papierdichtung von 0,3

mm Stärke liegt (D20). Desgleichen liegen Dichtungsringe unter den Zylindern

(D10).

Die

Kurbelwelle durchbricht das Gehäuse auf der linken Seite und trägt unmittelbar

außerhalb des Lagers ein kleines Antriebsrad, das sogenannte Sonnenrad

(19). Dieses treibt unmittelbar drei Planetenräder (88) einen großen Innenzahnkranz

(31) aus Stahl, der auf den Rand des Aluminiumgehäuses aufgesetzt ist, in

entgegengesetzter Richtung. Die Planetenräder sind mittels kleiner,

zweireihiger Kugellager auf Zapfen des flanschartigen, das linke große

Lauflager tragenden Treibstocks (32) gelagert, der seinerseits im linken

Hauptlager der Motorengabel befestigt ist.

Auf dem zylindrischen Körper des Sonnenrades sitzt ein weiteres

Kugellager (17), das dem Treibstock als Stütze dient, respektive die

Kurbelwelle im Treibstock führt. Außerdem dieses Lagers befindet sich auf der

Kurbelwelle das große Kegelrad (11) zum Antrieb des Magneten. Auf einer am

Treibstock angebrachten Konsole sitzt, mit einem Spannband befestigt, der

Magnet, dessen Antriebswelle durch eine Oeffnung des Treibstockes in diesen

hineinragt. Dort trägt sie ein kleines Kegelrad (6), das mit dem auf der

Kurbelwelle sitzen den größeren Eingriff steht. Auf dem äußeren Rande des

Treibstockschaftes ist die Oelpumpe (9) befestigt, die durch eine in die

Kurbelwelle eingeschraubte Schneckenwelle (10) mittels Schneckenrades (10a)

angetrieben wird. Die Kurbelwelle ist zur Aufnehme des Strahlröhrchens, das der

Zuleitung des Oeles nach dem Kurbelzapfen dient, ausgebohrt und trägt am

inneren Ende der Bohrung eine Buchse, die dem Röhrchen als Lager und Dichtung

dient. Die Oelpumpe wird durch eine Schlauchleitung aus dem links der Gabel

angebrachten Oelbehälter gespeist.

Der

Motor arbeitet nach dem Viertaktprinzip. Das im Vergaser durch Mischung aus

feinzerstäubten Benzin mit Luft hergestellt explosible Gemisch wird bei der

Saugperiode jedes Kolbens durch die hohle Entlüfterwelle, von dieser in die

Gaskammer und weiter durch die Gaskanäle und Ansaugrohre in die Zylinderköpfe

gesogen. Hier wird das Gemisch durch die Kolben verdichtet (Kompressionsperiode)

und durch die Funken an den Zündkerzen entzündet (Explosionsperiode). Die

verbrannten Gase entweichen dann durch die Auspufftöpfe (Auspuffperiode). Die

Explosionen folgen sich in den Zylindern 1, 3, 5, 2, 4, das heißt, es wird

immer ein Zylinder übersprungen, der sich gerade in der Auspuffperiode

befindet. Sie erfolgt stets an den gleichen drei Stellen (relativ zur

Motorgabel), die um je 120 Grad gegeneinander versetzt sind. Jeder Zylinder muß

also während einer Umdrehung des Rades 15 Explosionen. Der Magnet muß demnach

15 Funken pro Radumdrehungen liefern und der Stromverteiler muß diese Funken

den Zylindern richtig zuleiten. Die Explosionsstöße wirken einerseits direkt

auf die Zylinder, andererseits mittels der Kolben und Pleuelstangen auf die

Kurbelwelle und haben das Bestreben, beide entgegengesetzt in Umdrehung zu

versetzten. Das Planetengetriebe regelt dieses Umdrehungsverhältnis in der

Weise, dass auf eine Umdrehung des Zylinderkranzes in einer Richtung 5

Umdrehungen der Kurbelwelle in entgegengesetzter Richtung entfallen. Das Übersetzungsverhältnis

des ganzen Motors auf das Rad ist

also 1:6. Der feststehende Treibstock, welcher das ganze Drehmoment aufnimmt,

erfordert eine sehr gute Lagerung auf der Kurbelwelle einerseits und in der

Motorgabel andererseits. Die Motorgabel ist federnd an der Hauptgabel

angebracht, wodurch die Wirkung einer elastischen Uebertragung des Zuges

erreicht wird. Die Kurbelwelle treibt den Magneten, der pro Umdrehung seines

Ankers 2 Funken gibt, mittels Kegeltriebes, im Verhältnis 2:3. Der Magnet

liefert also 3 Funken auf eine Kurbelwellenumdrehung, das heißt 15 Funken auf

eine Zylinderumdrehung. Die Oelpumpe macht einen Kolbenhub auf 38

Kurbelwellentouren mit 0,75 mm Hub und 5 mm Bohrung. Das Oel tritt aus dem

Pumpenröhrchen in die linke Kurbelwange, von dort durch den hohlen Kurbelzapfen

durch das Rollenlager, welches ausgiebig geschmiert wird, ölt dann die Pleuelfüße

und spritzt in die Zylinder. Ein Teil wird vom Gehäuse abgefangen und durch die

Kanäle in das Getriebe geleitet. Auch die Nocken werden vom Gehäuse aus

geschmiert.

1. Der Motor springt schlecht oder gar nicht an und hat keinen oder mangelhaften Leerlauf.

Er stockt beim Übergang

in höhere Geschwindigkeit und kommt nicht auf Höchstleistung. Die Ursache kann

an zu wenig oder auch an zu viel Benzin liegen, ferner an verölten, bzw. verrußten

Kerzen, schließlich an Nebenluft, welche durch undichte Stellen in den

Saugleitungen eintritt. Falls kräftiges Tupfen der Vergasers nicht hilft,

spritze man etwas Benzin direkt bei geöffneter Drossel tief in die Saugöffnung

des Vergasers. Falls kein Erfolg, spritze man wenig Benzin direkt in die

Zylinder. Macht der Motor einige Explosionen und bleibt wieder stehen, so hat er

entweder zu viel oder zu wenig Benzin. Im ersten Falle muß er richtig laufen,

wenn man ihn erst einige Male rückwärts dreht und dadurch das überflüssige

Benzin abblasen lässt. Hilft dies nicht, so lässt das auf Benzinmangel schließen.

Man überzeuge sich, dass der Hilfstank gefüllt ist und dass Benzin durch den

Leitungsschlauch in gleichmäßigem Strahl ausläuft. Man schraube die

Benzinleitung am Vergaser ab, reinige das Benzinsieb und blase durch die Haupt-

und Leerlaufdüse. Beim Tuto-Vergaser überzeuge man sich, dass das Benzinventil

leicht spiel ohne hängen zu bleiben. Läuft der Motor nur mit geöffneter

Drossel, so ist die Leerlaufdüse verstopft, oder die Drosselklappe schließt

nicht dicht. Kommt der Motor nicht auf Hochleistung, so setzt entweder ein Zylinder aus oder der Vergaser ist verstopft, respektive der Vergaserschwimmer

leck. Macht der Motor trotz Einspritzens von Benzin in die Saugleitung oder

Zylinder nicht eine einzige Zündung, so ist der Fehler in der Zündung zu

suchen. Man ziehe den Zündkabelstecker rechts aus dem Steckkontakt, halte das

metallische Ende 5 mm vom Gehäuse fort und untersuche, ob beim Drehen des Rades

ein blauer Funke regelmäßig in den drei Zündstellungen auf das Gehäuse überspringt.

Ist dies der Fall, so untersuche man durch Berühren der Zündkerzen mit

den Finger bei ganz langsamen Hin- und Herdrehen des Rades um eine Zündstellung,

ob ein elektrischer Schlag zu spüren ist, und reinige sie, wenn erforderlich-

Es darf keine Kohle zwischen den Elektroden sitzen. Man kann das Funktionieren

der Kerzen auch untersuchen, indem man sie herausschraubt, durch ein Stück

blanken Draht an das Zündkabel anschließt und auf eine blanke Stelle des

Rahmens legt. Beim drehen des Rades

müssen an den Elektroden Funken überspringen. Verölte oder verrußte Kerzen können

dieselben Erscheinungen hervorrufen wie falsches Gemisch: schlechten Leerlauf,

vorübergehendes, vollständiges Aussetzen beim Oeffnen der Drossel, mangelhafte

Anzugskraft. Völliges Versagen der Zündung liegt jedoch kaum an den Kerzen, da

sein nicht alle zugleich defekt zu werden pflegen. Man überzeuge sich auch,

dass die Schleifbahn des Stromverteilers sauber und trocken ist, dass die

Schleifkontakte und die Zünddrähte festsitzen, sowie dass letztere überall 10

mm Abstand von den Speichen haben. Gab das Zündkabel keine Funken, so

untersuche man seine Befestigung in den Steckern auf guten Kontakt, desgleichen

die Schleifkohle im Kohlenhalter am Magneten. Auch ein Defekt in der

Isoliermasse der Ueberleiter und des Steckers kann Kurzschluss verursachen. Als

letztere Störungsquelle käme der Magnet selbst und der Verteiler in Betracht.

Man reinige auch hier sorgfältig die auf der Magnetwelle von Oel oder Wasser.

Man kontrolliere das Arbeiten des Unterbrechers, überzeuge sich dass beim

Unterbrechen zwischen den Platinenelektroden der richtige Abstand besteht (zur

Kontrolle dient das beim Blechstäbchen

am Magnetschlüssel), und dass die Unterbrechungen zweimal pro Umdrehung richtig

erfolgen. Wenn man mit einem metallischen Gegenstand (Schraubenzieher oder

dergleichen) den Schleifring auf der Magnet-Welle berührt und beim Drehen des

Rades kräftige Funken auf das Innere des Magnetgehäuses überspringen, so ist

der Magnet in Ordnung. Der Verteiler kann Anlass zu Störungen geben, Wenn die

Schrauben, mit denen er zusammengehalten ist, sich lockern, sodaß Fugen

zwischen der Schleifbahn und den äußeren Scheiben entstehen. Bei nassen Wetter

oder im Winter kommen Kurzschlüsse in Betracht, die entweder durch Feuchtwerden

der Isolierungen im Unterbrechergehäuse oder Kondensator des Magneten, oder

durch Eindringen von Wasser in die Oeffnung der Kabelstecker, oder endlich durch

Eintritt, resp. Kondensation von Feuchtigkeit am Stromverteiler zu erklären

sind. Es hilft nur Trocknen und gute Abdichtung dieser Teile mittels der hierfür

vorgesehenen Gummikappen und Schutz des Magneten durch eine Lederkappe (vom Werk

zu beziehen).

Ist

die Zündung und die Vergaser in Ordnung, die Kerzen sauber, so liegen die

genannten Fehler am Eindringen von Nebenluft. Man überzeuge sich davon, indem

der Vergaser abgeschraubt und Zigarettenrauch in den Saurohrstutzen bläst. Kann

man ohne großen Wiederstand durchblasen und dringt der Rauch in größeren

Mengen zwischen dem feststehenden Kugelflansch und dem sich drehenden

Anschlussring des Gehäuses hervor, so müssen die Dichtungen zwischen der

Nocken- und Entlüfterwelle und zwischen der Entlüfterwelle und dem Gehäuse

geprüft, bzw. erneuert werden. Auch Dichtungsringe an beiden Seiten der

Vergasermuffe und Dichtungen zwischen Vergaser und Saugrohrstutzen sind nötigenfalls

zu erneuern. Ebenfalls kann an den Saugrohrmuffen und an den Führungen der

Saugventile Nebenluft eintreten, wenn diese nicht fest angezogen, bzw.

ausgeschlagen sind.

2.

Der Motor setzt aus.

Man

stelle durch Betupfen der Auspufftöpfe mit angefeuchtetem Finger fest, welcher

Zylinder nicht mitarbeitet. Man kontrolliere Kerze, Ueberleiter und Zünddraht,

sowie das Spielen der Ventile und Stössel, ist hieran nichts zu finden, auch

die Dichtungen der Ventilverschraubungen und Saugrohre. Setzt nicht ein

bestimmter Zylinder aus, sondern zeigt sich nur ein stockendes Arbeiten so liegt

dies meist an falschem Gemisch oder an Verölung. Der letzte Fehler wird durch

kurzes Laufenlassen behoben, wobei viel Oelrauch durch die Auspufftöpfe tritt.

Genügt dies nicht, so müssen die Kerzen gereinigt werden. Der erste Fehler ist

nur durch Untersuchung des Vergasers zu beheben. Man lässt den Motor auf dem Ständer

bei der Tourenzahl und Drosselstellung laufen, bei der sich das Aussetzten am stärksten

bemerkbar macht und dreht den Benzinhahn zu. Ist das Gemisch zu benzinarm, so

bleibt der Motor sofort stehen, ist es zu benzinreich, so wird er zunächst

schneller und läuft einen Augenblick regelmäßig, ehe er stehen bleibt. Erhält

er nur im Leerlauf zu viel Benzin, so äußert sich dies darin, dass bei längeren

Fahren im Leerlauf zunehmendes Aussetzten und bei darauffolgendem langsamen

Oeffnen der Drossel vollkommenes Versagen eintritt, infolge Übersättigung des

Gemisches durch kondensiertes Benzin. Oeffnet man in diesem Fall die Drossel

nicht langsam sondern plötzlich sehr weit, so erholt sich der Motor wieder. Hat

er im Leerlauf zu wenig Benzin, so springt er sehr schlecht an und bleibt beim

Oeffnen der Drossel leicht stehen. Dieser Fehler kann auch dadurch hervorgerufen

werden, dass die Dichtung zwischen Vergaser und Saugrohrstutzen den

Rohrquerschnitt nicht vollkommen frei lässt, sondern infolge starker

Zusammenpressen oder Aufquellen etwas über den Rand des Saugrohres vorragt.

Setzt der Motor hauptsächlich in höheren Tourenzahlen aus, ohne dass an der Zündung

oder Vergasung ein Fehler festzustellen ist, so deutet dies auf Hängen bleiben

der Ventile oder Stößel. Man spritze etwas Petroleum und Oel auf Ventilschäfte

und Stössel; nötigenfalls erneuere man defekte Sperrscheiben oder schlappe

Ventilfedern. Zeigt sich ein Stocken oder Klopfen nur bei Frühzündung, so muß

das Magnetkegelrad um einen Zahn rückwärts verstellt werden.

3. Der Motor versagt plötzlich ganz.

Meistens liegt dies am

Leerwerden des Benzintanks oder Verstopfen der Düse durch Schmutz oder Wasser.

Letzteres tritt nicht selten oft hintereinander ein, wenn Schmutz oder Wasser im

Tank ist. Wo nicht, so untersuche man Zündkabel auf seine Befestigung an den

Steckern. Bein Nässe dürfte Kurzschluss vorliegen (Siehe unter 1.)

4. Der Motor wird ohne Hebelverstellung allmählich langsamer.

Diese Erscheinung ist fast

stets auf erhöhte innere Reibung zurückzuführen. Man stelle sofort ganz ab

und untersuche, ob der Motor unzulässig heiß ist, (ein Tropfen Flüssigkeit

auf das Gehäuse gebracht, darf nicht zischen und sofort verdampfen). Wenn ja,

so ist auf fehlende Oelung zu schließen. Man überzeuge sich, dass Oel im Tank

ist. Wenn ja, so untersuche man den Oelschlauch und nehme, wenn Oel frei ausläuft

die Pumpe ab. Diese muß beim Drehen des Schneckenrades aus dem in der Mitte

befindlichen Stutzen langsam etwas Oel fördern. Ist Oel im Treibstock, so ist

die Pumpe undicht. Dreht sich der Motor schwer, so haben die Kolben oder das

Hauptpleuellager gefressen. Es empfiehlt sich, 30 – 50 ccm Oel mittels

Handspritze bei (auf dem Ständer) laufenden Motor in die Kurbelwelle

einzuspritzen, bis seitlich Oelrauch aus den Auspufftöpfen tritt. Im Notfall

kann man sich auch durch Einspritzten von Oel durch die Zylinderverschraubungen

vorläufig helfen. War der Motor ganz blockiert, so müssen bei nächster

Gelegenheit die Zylinder abgenommen und die Kolben untersucht werden. Auch ist

festzustellen, ob das Hauptpleuellager unbeschädigt ist.

5. Der Motor arbeitet ruckweise.

Arbeitet der Motor eine

Zeitlang regelmäßig, um dann plötzlich zu stocken, und nach einiger Zeit ohne

äußeren Grund neuerlich anzuziehen, so ist auf teilweise Verstopfung der

Benzinleitung zu schließen, Beispielsweise durch Vorlagerung eines Körpers von

die Benzintanköffnung oder Ablösen eines Teiles der Schlauchwandung. Wo nicht,

so liegt in der Regel Lockerwerden der Lagerschale oder des Keils am Treibstock

resp. Sonnenrad, ein Sprung im Sonnenrad oder ein ähnlicher Defekt vor, der die

feste Einstellung zwischen Kurbel und Gehäuse stört.

6. Der Motor verliert Leistung.

Läßt die Leistung des

Motors mit der Zeit nach, so liegt dies, wenn nicht Nebenluft (siehe oben)

schuld ist, am Nachlassen der Kompression oder am Schlappwerden der

Ventilfedern. Abhilfe: Einschleifen der Ventile, nötigenfalls Einsetzen neuer

Kolbenringe, resp. Ventilfedern. Liegt die Störung weder an fehlender

Kompression, noch an Nebenluft, so kommt in erster Linie eine Aenderung der

Einstellung des Motors in Frage. Man stelle also Zylinder 1 auf oberen Totpunkt

und kontrolliere Einstellung der Zündung und Ventilspiel. (siehe Einstellungen)

Ist die Einstellung falsch, so hat sich entweder dir Einstellung der

Regulierschrauben an den Ventilstößeln verändert, oder es ist ein ernster

Defekt am Getriebe entstanden. Man

untersuche also, ob der Triebstock noch fest im Lager der Motorgabel liegt, oder

sich infolge Abscherens resp. Lockerwerden des Keils, Lockerwerden des

Lagerschalendeckels etc. drehen lässt.

Dann untersuche man den Magnetantrieb auf Lockerwerden de kleinen Kegelrades

resp. Der Magnetbefestigung. Schließlich untersuche man durch vorsichtiges hin-

und herdrehen des Vorderades, ob in verschiedenen Lagen in unzulässiges Spiel

im Getriebe vorhanden ist, oder ob sonst metallische Geräusche auftreten, die

auf ein Defekt schließen lassen. Defekte am Hauptpleuellager werden sich durch

Abnahme der Leistung unter starker Erhitzung sowie durch ein regelmäßiges

metallisches Klopfen bemerkbar machen. In diesem Fall wird man in den

Zylinderverschraubungen, Zündkerzen etc. metallisch verfärbtes Oel vorfinden,

ein Anzeichen für fortgeschrittene Zerstörung des Rollenkorbes. Man nimmt

einen Zylinder ab und untersucht sie beiden Pleuelringe. Läßt sich einer gegen

den anderen drehen oder bewegen, so muß die Kurbelwelle zur Reparatur ins Werk.

Auch stark gelockerte Kolbenbolzen verursachen ein metallisches Klappern

a) Vorderrad

1. Man stelle die Maschine auf den hinteren Rahmenständer.

2. Man löse den Oelschlauch an der Pumpe, hängt das Bowdenkabel am

Magneten aus, schraubt den Kohlenhalter samt Zündkabel aus den Magneten heraus

und zieht den Kabelstecker aus dem Verteiler.

3. Man löst die beiden Lagerschalenmuttern auf beiden Seiten der Motorgabel

und zieht die Schalen ab.

4. Man schraube die‚ Benzinleitung am Vergaser ab und hänge das Betätigungskabel

für die Drosselklappe aus.

5.

Der Splint am Dekompressionshebel wird herausgezogen, sodass das Betätigungskabel

ausgehängt werden kann. Die Maschine wird nun auf den Vorderradständer

gehoben, wobei der gesamte Motor aus seiner Gabel herausfällt.

Soll

der Motor nur zu Versandzwecken demontiert werden, so genügt es, außer den

Verbindungen für den Vergaser und Magneten die Verbindungshebel zwischen

Hauptgabel und Motorgabel abzunehmen und die ganze Motorgabel durch Lösen des

Bolzens an der Vorderfeder herauszunehmen. Im Falle einer Reparatur oder eines

Austausches muss der Motor immer mitsamt seiner Gabel, mit der er ein

untrennbares Ganzes bildet, eingeschickt werden.

b)

Hinterrad.

Man

stelle die Maschine auf den Rahmenständer unter Benützung einer

Bodenunebenheit so auf, dass das Hinterrad etwa 10 cm vom Boden abgehoben ist.

Die beiden Achsmuttern werden gelöst, der die zwei Bowden-Regulierschrauben

tragende Ring von der Bremsnabe abgezogen, und die Bowdenkabel aus ihren Hebeln

aushängt. Das Rad ist nun frei und kann herausgenommen werden.

a)

linke Seite (Getriebeseite)

1.

Man löst die Schrauben der Oelpumpe und zieht sie heraus (Röhrchen

nicht verbiegen!)

2.

Man löst das Spannrad des Magneten, zieht den damit festgehaltenen

Sperrbügel und die beiden Passstifte nach unten aus der

Magnetkonsole heraus. Der Magnet kann nun abgehoben werden.

3.

Man schraubt mit dem Steckschlüssel die in das Ende der Kurbelwelle

eingesetzt Schneckenwelle (Linksgewinde) heraus.

4.

Man zieht das große Magnetkegelrad von der Kurbelwelle ab, wozu man,

wenn erforderlich, sich der mitgegebenen Abziehvorrichtung bedienen kann.

5.

Es werden die 5 Muttern gelöst, die zur Befestigung des

Aluminium-Kugellagerrings auf dem Kurbelgehäuse dienen und der Ring samt dem

darauf befestigten Dichtungsring abgezogen.

6.

Man kann nun den Treibstock so drehen, dass die 3 Planetenräder hinter

die Aussparung des Speichenkranzes zu liegen kommen und dem ganzen Treibstock

mit seinen Zahnrädern aus dem Eingiff im Kurbelgehäuse und der Kurbelwelle

herausziehen.

7.

Vor dem Zusammenbau muß auch das innere Kugellager aus dem Treibstock

herausgezogen werden, damit der Durchblick auf die Einstellmarken der Zahnräder

frei wird.

b)

rechte Seite (Steuerseite)

1.

Die Fettbüchse wird abgeschraubt, die darunter sitzende Mutter gelöst,

der Dekompressionshebel mit Dichtungsscheibe abgezogen.

2.

Nun wird die Drahtsicherung der auf der Nockenwelle befestigten

Ringmutter abgehoben und die Mutter mit dem Hakenschlüssel gelöst. Darauf wird

der Vergaserkrümmer abgezogen.

3.

Die zehn Schrauben, welche den Dichtungsring auf dem Rand

des Kurbelgehäuses befestigen werden gelöst und die 5 Ueberleiter aus

dem Gehäuse herausgeschraubt.

4.

Man ziehe jetzt den Kugellagerflansch mit dem daran befestigten

Stromverteiler und dem Kugellager aus dem Kurbelgehäuse heraus, wozu man sich

der mitgegebenen Vorrichtung bedienen kann.

5.

Es erscheinen nun eine Dichtungsscheibe, deren Befestigungsschrauben zu lösen

sind. Man kann dann die gesamte Nockenwelle herausnehmen.

c)

Kurbelgehäuse

1.

Zur Oeffnung des Kurbelgehäuses muß erst das Rad ausgespeicht werden.

2.

Die Zylinder werden nach Lösen der drei Befestigungsschraunben, sowie

der oberen Ueberwurfmuttern der Ansaugrohre abgehoben. Die kleinere Hälfte des

Kurbelgehäuses kann darauf abgenommen werden.

3.

Um die Kurbelwelle herauszunehmen muß ein Kolben demontiert werden. Dies

geschieht durch Lösen der Kolbenbolzensicherung und Herausstoßen des Bolzen.

Das

Auseinandernehmen der geteilten Kurbelwelle darf nur bei unseren Vertretern,

resp. in der Fabrik erfolgen. Andernfalls wird jede Haftung abgelehnt .

Im wesentlichen erfolgt der

Zusammenbau in umgekehrter Reihenfolge wie das obenbeschriebene

Auseinandernehmen. Es sind jedoch folgende Punkte zu beachten.

1.

Alle Schrauben, insbesondere diejenigen am Kurbelgetriebe und an den

Kolben sind sehr fest anzuziehen und gegebenenfalls durch Splinte oder

Federringe von der gleichen Stärke zu sichern wie dies seitens der Fabrik

geschieht.

2.

Der richtige Einbau und der gute Sitz der verschiedenen Dichtungen ist

von großer Wichtigkeit.

Man

merke sich beim Auseinanderbauen, an welcher Stelle die einzelnen Dichtungen

gesessen haben. Besonders wichtig sind die Abdichtungen der Gasleitung und von

diesen die Dichtung zwischen der Entlüfterwelle und dem rotierenden Stutzen an

der Gaskammer des Gehäuses (D9), welche stramm passen muß. Ferner ist auf gute

Abdichtung der Vergasermuffe (D 3, 4), der beiden großen Filzringe (D 7,16),

welche die großen Lauflager des Gehäuses gegen Eindringen von Schmutz schützen,

aus gutem Material sein und lückenlos anliegen.

Auch

auf die Filzdichtung zwischen Magnet und Treibstock (D18) ist besonders

Augenmerk zu richten, da diese bei gutem Sitz auf dem Magnetkegelrad den

Magneten gegen Verölen schützt. Die Dichtungsplatte am Vergaserflansch darf

keinesfalls in die Oeffnung der Gasleitung hineinragen, da sonst Benzinstauungen

eintreten.

Die Einstellung des Motors

erfolgt durch das Getriebe. Es kommt also darauf an, dass die Zahnräder des

Planetengetriebes in richtiger Weise ineinandergreifen. Zunächst ist beim

Montieren darauf zu achten, dass die markierten Punkte des Kurbelgehäuses,

Innenzahnkranz und Speichenrad der markierten Stelle des Innenzahnkranzes

zugewendet ist.

Man kann nun den Treibstock

einsetzten und zwar muß sich das markierte Planetenrad zwischen die Markierung

des Innenzahnkranzes und die des Sonnenrades einschieben, in der Weise, dass

gleiche Marken einander zugewendet liegen. Um das Zusammenfallen der Marken

bewirken und kontrollieren zu können, sind im Speichenkranz Aussparungen zum

Einschieben der Planetenräder angebracht. Den richtigen Eingriff mit dem

Sonnenrad kann man durch die Bohrung des Triebstocks hindurch beobachten.

Der zusammengebaute Motor wird

in das Rad wiedereingesetzt, indem man das Vorderrad unter das Schutzblech

stellt und die Motorgabel durch Vorwärtsschieben des Rahmens über den

Vorderradständer hinweg auf den Motor herabsinken lässt. Dabei müssen sich

die beiden Lagerschalen über die entsprechenden Lagerstellen des Motors legen.

Durch geringes Vorwärts- oder Rückwärtsrollen der nun auf die beiden Rädern

ruhenden Maschine bewirkt man, dass der Keil auf der Lagerfläche des

Treibstockes in die in der Gabel befindliche Keilnut einschnappt. Auf der

Vergaserseite dreht man den Schaft der Hauptnockenscheibe an dem

Kugellagerflansch so lange, bis auch hier der Keil, der in der Lagerschale resp.

deren Deckel befindlichen Keilnut gegenüber steht, so dass die Lagerschalen

sitzen, da sonst der Motor nicht einwandfreiem Arbeiten zu bringen ist.

Nachdem der Motor in der Gabel

fest eingeschraubt ist, ist gegebenenfalls die Einstellung der Ventile

nachzukontrollieren. Durch Einführen eines Stäbchens mit Millimetereinstellung

in die Zylinderkopf angebrachte Mittelöffnung wird der obere Totpunkt des

betroffenen Kolbens festgestellt und nun durch Beobachten der Kolbenstellung, in

der jeder Ventilschaft (nicht Stößelschaft) eben angehoben wird, die

Oeffnungszeit kontrolliert. Die richtigen Ventilzeiten sind folgende:

Einlaß öffnet

0,5 mm vor oberem Totpunkt

Einlaß schließt

4 – 5,5 mm nach unterem Totpunkt

Auslaß öffnet

10 – 13 mm vor unterem Totpunkt

Auslaß schließt

1,5 – 2 mm nach oberem Totpunkt

Die bei anderen Motoren übliche

Methode, den Abstand der Ventilschäfte von den Stößeln (Stößelluft) gleichmäßig

auf ca. 4/10 mm einzustellen, würde falsche Ventilzeiten ergeben.

Der Zündfunke muß bei Spätzündung

im oberen Totpunkte erzeugt werden. Diese Einstellung gestattet bei Vorzündung

den Funken 3 –4 mm vor oberem Totpunkt entstehen zu lassen. Man stellt also

zunächst den Kolben in Zylinder 1 auf oberen Totpunkt. Dann macht man sich

klar, in welcher Richtung der Unterbrecher des Magneten rotiert, stellt

denselben so ein, dass der Unterbrecherhebel, bei Spätzündungseinstellung,

eben den einen an der Wand des Unterbrechergehäuses befindlichen Nocken berührt

und bringt nun das Magnetkegelrad mit dem großen Antriebskegelrad auf der

Kurbelwelle in Eingriff. Nachdem man nochmals das genaue Zusammenfallen von

Unterbrechung und Totpunkt festgestellt hat, wobei man darauf achten muß, dass

das Unterbrechergehäuse auf Spätzündung steht, kann man den Magneten auf

seiner Konsole befestigen.

Das Spannband muß mit Hilfe

eines Schraubenschlüssels sehr fest aber vorsichtig angezogen werden, da schon

ein geringes Vibrieren das Magneten zu rascher Zerstörung des Kegelradantriebes

führt. Die Passstifte in der Magnetkonsole müssen genau sitzen und dürfen

nicht das geringste Verrücken des Magneten gestatten. Ebenso ist von der

Oeffnung des Triebstockes aus der Eingriff des Magnetkegelrades in das auf der

Kurbelwelle sitzende Antriebskegelrad genauestens zu kontrollieren. Die Kegelräder

müssen mit der ganzen Zahnbreite in Eingriff stehen und dürfen höchstens 1/10

mm toten Gang gegeneinander haben; andererseits dürfen die Zähne auch nicht

auf den Grund gehen, was man an einem knurrenden Ton feststellen kann. Ist der

Magnet richtig eingestellt, so darf der Motor bei voller Vorzündung nicht

klopfen oder langsamer werden, sondern muß dabei seine normale Höchstgeschwindigkeit

erreichen.

Ueber die Konstruktion und

Handhabung des Vergasers und Magneten unterrichten die durch uns erhältlichen

Sonderdruckschriften der erzeugenden Firmen.

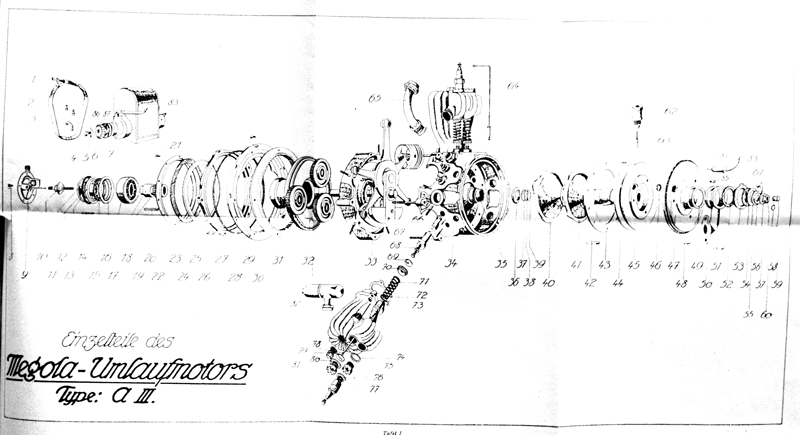

Nummern Verzeichnis zu Tafel 1 und 2

|

1.

Magnetband 2.

Passstift 3.

Sperrbügel 4.

Kopfschraube 5.

Blechsicherung 6.

Magnetkegelrad 7.

Magnet 8.

Zylinder-Kopfschraube 9.

Oelpumpe

9a.

Excenter 10.

Schneckenwelle

10a.

Schnecke 11.

Kegelrad 12.

Sicherungsstift 13.

Blechscheibe 14.

Keil 15.

Dichtung 16.

Blechscheibe 17.

Kugellager 18.

Stufenring 19.

Sonnenrad 20.

Keil 21.

Halbrundscheibe 22.

Blechscheibe 23.

Filzdichtung (D16) 24.

Blechscheibe 25.

Mutter 26.

Sprengring 27.

Kugellagerflansch 28.

Dichtung 29.

Versenkschraube 30.

Speichenkranz (Getriebeseite) 31.

Innenzahnkranz 32.

Treibstock mit Kugellager

32a.

Papierdichtung 33.

Gehäuse Getriebeseite 34.

Gehäuse Steuerseite 35.

Gehäusekonus mit Kugelsatz 36.

Kugelschale 37.

Filzdichtung |

38.

Klingeritdichtung 39.

Filzdichtung 40.

Entlüfterwelle 41.

Hauptnockenscheibe 42.

Keil 43.

Blechscheibe 44.

Versenkschraube 45.

Verteiler 46.

Gummidichtung (D 6) 47.

Lagerflansch mit Kugellager 48.

Keil 49.

Fiberdichtung (D 4) 50.

Vergaserflansch

50a.

Vergaserflanschdichtung 51.

Keil 52.

Dichtung (D 3) 53.

Ringmutter 54.

Filzdichtung 55.

Blechscheibe 56.

Entlüfterhebel 57.

Fiberscheibe 58.

Drahtsicherung 59.

Fettbüchse 60.

Flachmutter 61.

Drahtsicherung 62.

Ueberleiter 63.

Ueberleiter mit Feder 64.

Leiterdraht 65.

Ansaugrohr 66.

Ventilstößel mit Rolle 67.

Stösselführung 68.

Stellschraube mit Mutter 69.

Sperrscheibe 70.

Federteller 71.

Ventilfeder 72.

Flanschdichtung (D 10) 73.

Ventilführung 74.

Kupferasbestdichtung (D11) 75.

Zündverschraubung 76.

Kupferasbestdichtung |

77.

Zündkerze 78.

Ventil 79.

Verschlussschraube 80.

Kupferasbestdichtung (D11) 81.

Ventilverschraubung 82.

Auspufftopf

82a.

Asbestdichtung 83.

Zündkabel 84.

Verteilerstecker 85.

Zylinderkopfschraube 86.

Filzdichtung (D18) 87.

Dichtungsscheibe 88.

Planetenrad 89.

Kugellager 90.

Gehäusebüchse (Getriebeseite) 91.

Zwischenring 92.

Kugellager 93.

Distanzscheibe 94.

Kurbelgetriebe 95.

Pleuelstangen 96.

Kolben 97.

Kolbenbolzen 98.

Sicherungspilze 99.

Kompressionsventil 100.

Zylinder 101.

Stehbolzen mit Mutter 102.

Kugellager 103.

Gehäusebüchse (Steuerseite) 104.

Ansaugdichtung (D 21) 105.

Ansaugverschraubung 106.

Saugrohr-Zylinderverschraubung 107.

Saugrohr-Zylinderdichtung 108.

Motorgabel 109.

Unterbrecher 110.

Stromabnehmer 111.

Kolbenringe 112.

Speichenkranz

|

| Nr. |

Bezeichnung |

Material |

Bemerkung |

| 1 |

Entlüftermutterdichtung |

Fieber |

|

| 2 | Hebeldichtung | Filz | |

| 3 | Krümmerdichtung | Fiber | |

| 4 |

Krümmerbunddichtung |

Fiber |

|

| 5 |

Aeußere Steckerdichtung |

Gummi |

|

| 6 |

Innere Steckerdichtung |

Gummi |

|

| 7 |

Kugellagerflanschdichtung

(Steuerseite) |

Filz |

Zwischen Blechscheiben |

| 8 |

Dichtung für

Hauptnockenwelle |

Fiber |

|

| 9 |

Entlüfterdichtung |

2 Asbestringe |

Mit Klingeritzwischenlager |

| 10 |

Flanschdichtung |

Papier 0,3mm |

|

| 11 |

Dichtung für Auspuff und

Einlassverschraubung |

Kupferasbest |

|

| 12 |

Stöpseldichtung |

Fiber |

|

| 13 |

Dichtung für

Innenzahnkranz und Gehäuse |

Papier 0,3 mm |

|

| 14 |

Dichtung für

Innenzahnkranz und Speichenkranz |

Papier 0,3 mm |

|

| 15 |

Dichtung Speichenkranz |

Asbestschnur |

|

| 16 |

Dichtung für

Kugellagerflansch (Getriebest.) |

Filz |

Zwischen Blechscheiben |

| 17 |

Kugellagerdichtung |

Filz |

|

| 18 |

Magnetdichtung |

Filz |

Zwischen Blechscheiben |

| 19 |

Oelpumpendichtung |

Papier 0,3 |

|

| 20 |

Gehäusedichtung |

Papier 0,3 |

|

| 21 |

Saugrohrdichtung, innere |

Asbestschnur |

|

| 22 |

Saugrohrdichtung, äußere |

Klingerit |

|

| 23 |

Vergaserflanschdichtung |

Spezialgummi |

| Seite zurück | Hauptseite | Seite vor |